公开文件

PUBLIC DOCUMENTS

一、企业简介

南平市某电镀有限公司位于福建省南平市,公司成立于 2002 年,主要客户为闽北地区机械行业外加工电镀件的生产,公司电镀种类齐全,如镀镍、镀铬、镀银、镀金、磷化、化镀等涵盖目前主流的电镀工艺。

主要产品生产工艺:

镀件检查→超声波除油→ 清洗、上挂→电解除油→预镀→

电镀→下挂、烫干→检验→包装、发货

二、企业急需解决的质量管理问题

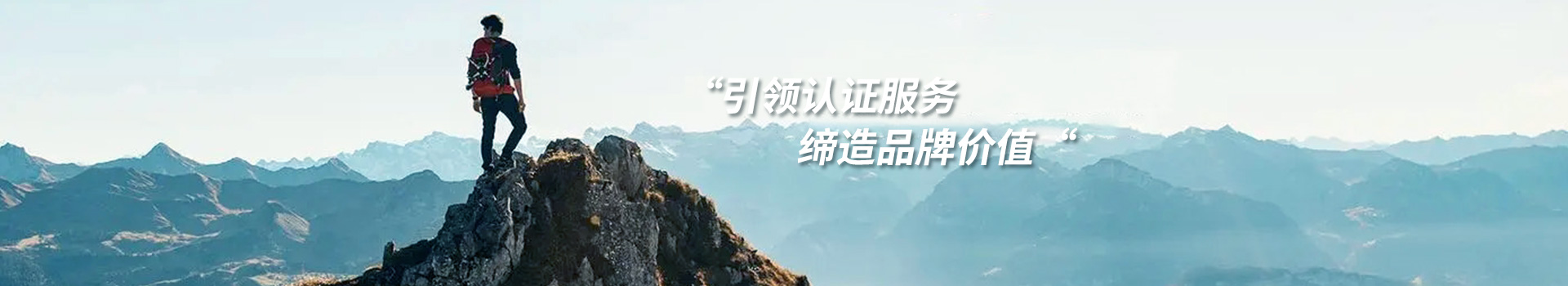

企业在生产管理过程中突出的问题是产品一次合格率低,2023年1-6月质量数据显示,生产一次合格率91.71%(详见表1),与同行先进水平相比差距较大。该问题直接影响企业的产品交期、增加生产成本、导致企业竞争力不足,间接影响公司的声誉,造成部分客户流失、大客户配套不上,是摆在企业面前迫切需要解决的质量问题。

表1 2023年1月-2023年6月一次合格率统计(来源于生产数据)

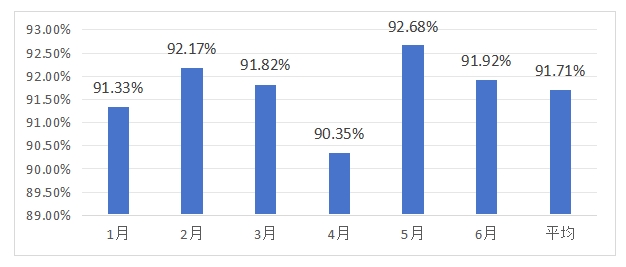

通过对2023年1-6月不良品数据进一步的调查分析,将电镀不良的问题与不良品数量进行分类、统计,准确把握产品不良问题具体情况。发现造成产品一次合格率低的主要不良类型(详见表2、图1)。

表2 2023年1月-6月电镀不良品的数量分类统计表

(来源于生产数据)

图1 2023年1月-6月电镀不良类型柏拉图分析

依据柏拉图分析情况,显示企业一次不良率高的主要占比是

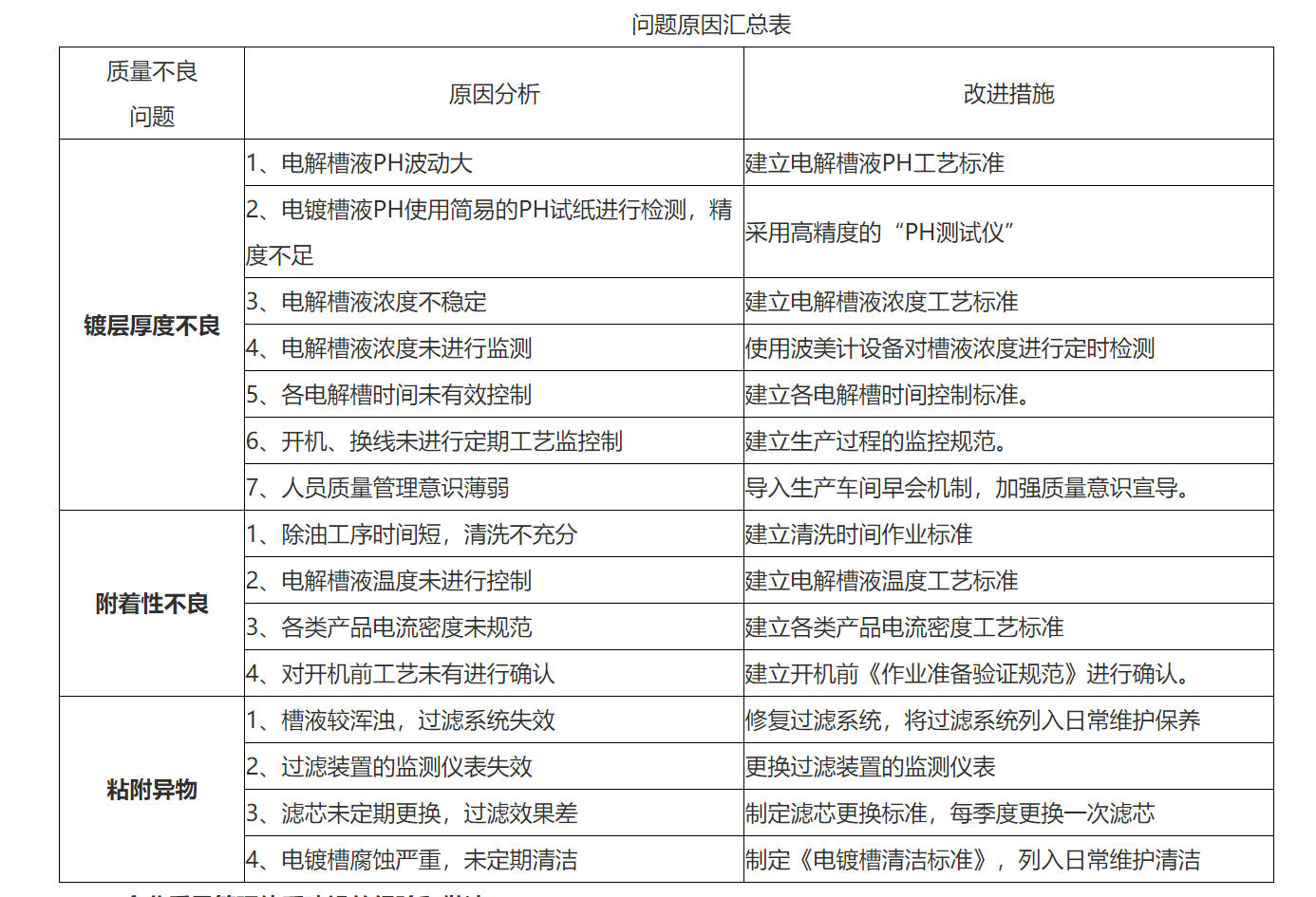

“镀层厚度不良”、“附着性不良”、“粘附异物”的问题,这三项不良数占总不良数的87.43%,被确定为关键问题。就此与企业对“镀层厚度不良”、“附着性不良”、“粘附异物”问题运用质量工具--特性要因图进行原因分析,并针对分析原因拟定改进对策。(详见下图2、表3)。

图2 “镀层厚度不良”、“附着性不良”、“粘附异物”原因分析

表3 导致“镀层厚度不良”、“附着性不良”、“粘附异物”

三、企业质量管理体系建设的经验和做法

依据上述的调查分析,对导致企业一次合格率低的主要原因,组织企业人员系统学习《质量管理体系标准》将其质量管理精髓结合企业生产特性,进行系统改进与提升具体经验与做法如下:

(一)完善电镀工艺标准

组织企业技术负责人及生产人员对各类槽液的PH、浓度,以及各类产品的电镀设备参数(如溶液温度、电流密度等)进行试验,制定出最优的工艺标准,并经过多次验证,最终形成《电镀工艺卡》(如下图所示),有效控制“镀层厚度不良”、“镀层附着性不良”的产生。

(一)建立生产过程监控体系

通过同行业的调研,以及参考电镀行业的标准,采用高精度的“PH测试仪”,对槽液PH进行检测,采用“波美计”对槽液浓度进行检测,提高槽液的浓度、PH检测的精度,利于稳定控制槽液的关键工艺参数,有效降低“镀层厚度不良”、“镀层附着性不良”的产生

同时加强了生产工艺有效的监控体系的构建,明确了开机、换线、定期工艺监控制的要求。如:电镀槽液的PH、浓度开机、换线需要确认,生产过程中每2小时确认一下,并且将确认的结果填写在《电镀过程槽液控制记录表》;生产过程中电镀设备参数速度、电流密度、温度等,生产前需要检查一次,检查合格方可生产,并记录在《生产过程流程卡》等。

(二)强化人员质量管理意识

针对生产人员文化水平普遍不高,标准化和过程化管理意识不足的问题,企业通过不断的宣导、检查、培训等,强化人员的责任心,提高生产人员质量管理意识,确保生产工艺控制有效落实,具体提升做法如下:

(1)导入生产车间早会机制,由各工序负责人对本工序的关键控制点、标准要求向本工序生产人员进行重复强调,要求本工序人员能对照工艺标准、作业指导书,进行工艺参数确认、检查,使之成为习惯。

(2)生产负责人、组长及检验员进行定期、不定期的工艺纪律检查,对发生异常质量偏差,或未按规定实施工艺参数确认、检查的岗位人员进行重新培训、指导,直至可以按要求作业为止。

该企业通过提高关键工艺参数检测手段,建立生产过程监控体系,以及强化人员质量管理意识,“镀层厚度不良”缺陷大幅度降低,并且镀层均匀性较好,提升了产品性能。

(三)加强电镀槽液清洁度管理要求

企业组织设备人员恢复了过滤系统,制定了针对性的管理制度,并且进行有效落实,几乎杜绝了镀件表面粘附异物的情况,具体措施包括:

(1)立即组织人员更换过滤装置的监测仪表,恢复监视作用。同时制定滤芯更换标准,每季度更换一次滤芯,确保能有效对槽液进行过滤。

(2)建立《基础设施与设备管理程序》、《生产设备维修保养制度》,对设备进行规范性管理。导入维护保养的要求,对过滤装置进行定期的维护保养,以及日常的点检,确保过滤装置有效运行。

(3)制定电镀槽清洁标准,每月对各电镀槽进行清洁,槽内杂质进行清理。

四、质量提升效果

(一)产品一次合格率统计与分析

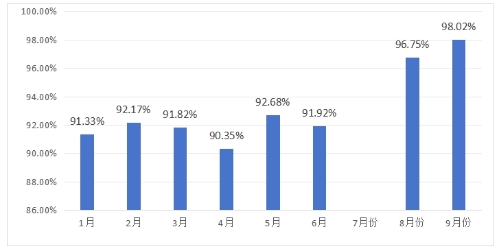

质量改善方案从2023年7月开始实施,持续跟踪至2023年10月,改善后8月、9月的产品平均一次合格率统计显示,电镀产品平均一次合格率从改善前的91.71%提高到98.02%,并且业务人员反馈公司产品质量有明显的提升,尤其是镀层外观、均匀度更好,电镀产品一次合格率前后对比如图3所示:

图3 电镀产品一次合格率前后对比

注:公司于2023年7月开始对关键过程进行完善、管控

(二)质量管理提升有效性和经济效益

经过对2023年8月、9月的实施效果的验证与统计,改善后的产品一次合格率呈稳定线性上升趋势,带来了成本的降低、节能减排等效益,具体如下:

直接节约成本:2023年8月-9月节约品质成本为37415元,预计年节约品质成本为448980元,经济效益明显。

转化效益:通质量工艺标准化提升改进,公司顺利通过宁德时代、雪人股份合格供应商评审,成功成为了宁德时代、雪人股份合格供应商,预计2024年新增业务订单780万。

节能减排成果:产品合格率提升,大量减少不良品返工返修所产生打磨的粉尘噪音、重镀的污水排放,有效提升公司环境保护能力。

五、专家点评

企业通过运行质量管理体系,运用质量管理工具,以解决企业产品一次合格率低之“痛点”为提升突破口,对质量数据进行分析,抓住影响产品一次合格率低的关键问题,聚焦关键质量问题的影响因素,在人、机、料、法、环、测等方面有针对性地采取改进措施,与提升行动前的数据对比,实现产品一次合格率大幅度提升,企业在提升行动中不仅解决了质量“痛点”问题,而且改进质量管理体系运用的有效性,为企业持续稳定提供顾客满意的产品提供了保障。

服务热线:020-31800046

邮箱:casc@gd-casc.org.cn