公开文件

PUBLIC DOCUMENTS

一、公司介绍

上海某环保科技有限公司成立于2015年,从事制造业领域的工业废水零排放产品的研发、推广、销售和技术服务。为客户提供各种自主研发的工业废水零排放处理的解决方案和成套设备——“蓝色系统(Blue System)”。“蓝色系统(Blue System)”产品采用先进的真空蒸馏技术,能够自适应处理各种工业废水。公司2021年9月依据ISO9001质量管理体系标准和行业指南建立、实施了质量管理体系。

二、企业急需解决的质量管理问题

为提升管理水平、实现创新发展,公司通过体系的实施运行对核心过程梳理分析,发现在产品质量管理提升和创新发展中急需解决以下主要问题:

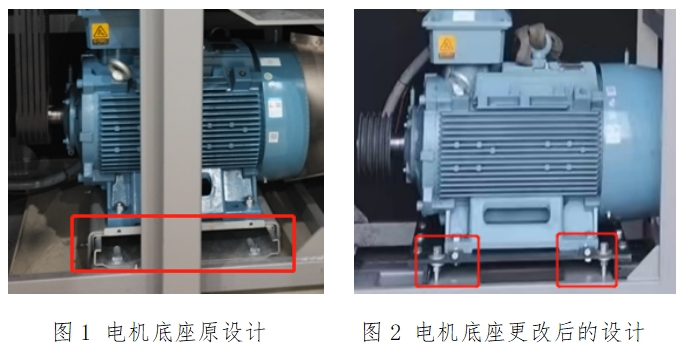

1.产品设计工艺存在不完善,导致电机皮带容易断裂。主要原因是电机安装底座存在变形、两边有间隙强度不够,锁紧后会发生左右窜动现象,皮带张紧力偏小,导致电机及电机端皮带轮位置发生偏移,皮带与皮带轮之间发生摩擦、升温,最后发生碳化、硬化使皮带断裂,设备停止。

2.市场竞争要求产品实现远程互联互通功能。客户对产品质量的要求不断提高,要求产品具备远程操作和监测、远程控制和数据传输等功能,以实现远程互联互通监控产品质量、保障产品质量和提供便捷、高效的服务

三、企业提升行动主要做法

公司积极参与小微企业质量管理体系认证提升行动,通过依据ISO 9001标准建立并有效运行质量管理体系,运用了“故障-行动-总结-标准”PDCA循环管理方法,进行完善与改进,提升企业质量管理水平,最终提升公司产品质量。

(一)改进产品的设计,提升产品的竞争力

1.运用质量管理体系分析问题改进产品设计

针对电机皮带容易断裂的问题,运用建立《产品设计和开发控制程序》、《质量监测分析评价程序》和《不合格输出控制程序》质量管理机制,进行深入的现场研究调查,安排服务人员连续72小时在现场监测皮带运行,并记录设备报警信息和皮带断裂位置以及皮带轮的轴线位置;利用核查表和控制图进行分析,并通过不断试验,分析评审确定“更换电机安装底座(新设计)”改进方案。对电机底座的机械设计进行了改进,控制了各个方向的自由度,并对皮带轮的位置进行精确校准,避免了皮带的跳动,最终实现了电机皮带的稳定运行。改进设计前后见下图。

2.运用PDCA循环,提升产品质量

通过运用“故障-行动-总结-标准”PDCA循环提升找出电机皮带容易断裂的问题、确定解决、评估最终实现标准规范化,达到产品改进(见图3),

“故障”阶段,识别问题和故障,对产品或服务进行全面的分析和评估,找出存在的问题和不足之处,识别出问题点“驱动皮带频繁断裂”,并进行原因分析。

“行动”阶段,采取行动来解决问题和改进产品或服务。制定具体的改进计划,并实施这些计划,解决方法为“更换电机安装底座(新设计)”。

“总结”阶段,对行动的结果进行评估和总结。收集并分析数据,评估改进措施的效果,找出改进的成效和不足之处。对PDCA的整个测试和评审过程进行记录。

“标准”阶段,制定标准和规范,将改进措施纳入标准化管理。将有效的改进措施纳入标准流程和规范中,确保持续改进和质量管理。改进结果已纳入公司企业标准BSS23-985《“蓝色系统”蒸发器生产质量标准》(2023-10-23发布)。

图3 “蓝色系统”设备故障解决及改进报告(BTI 23-025)

(二)在设计端加入远程模块,实现远程互联互通

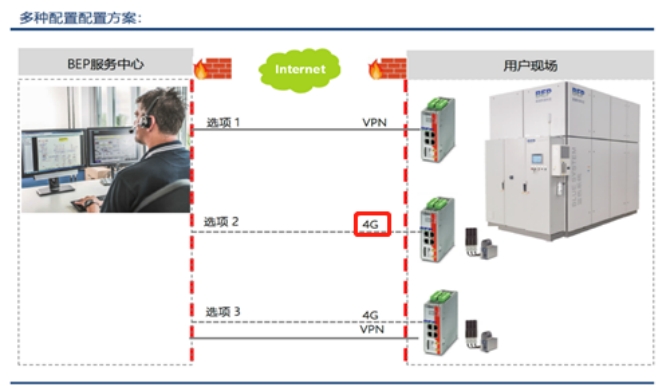

面对市场变化和要求的迅速发展,实现远程互联互通已成为迫切的需求。为使产品具备远程操作和监测、远程控制和数据传输等功能,实现远程互联互通,公司经过6个月的市场调研和研发,包括系统项目建议、设计计划、设计输入输出评审和验证、试产和新产品确认等,于2023年1月推出了基于公司与德国Phoenix合作设计的新系统,建立了一个工业级的服务器,通过网络可以实现远程访问“蓝色系统”。只要能够连接到互联网,技术专家就能够访问系统,进行预防性维修或故障诊断,全面了解设备的运行状况,并能够快速提供有效的解决方案或建议。

为确保互联互通的实现,建立了VPN,4G,4G+VPN三种系统设计验证方式对远程解决方案实施验证。选择同在上海的一家大客户作为试验案例进行验证,通过无线4G方案,技术人员在厂内就能直连客户方设备,可实时监测设备运行状态,并解除一些初级报警信息。系统试运行三个月后,并对比另外两种方案的远程监测数据,达到实现远程互联互通的要求。

图4 “蓝色系统”远程互联配置方案

四、企业质量提升成效

(一)产品设计改造,提升产品质量

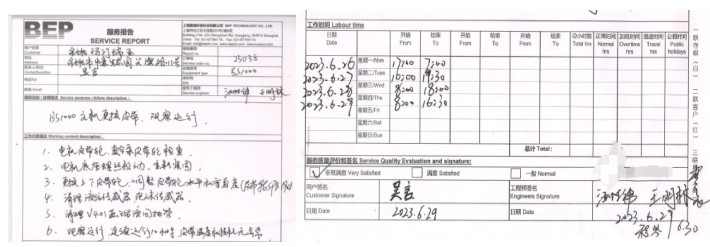

对皮带轮进行设计更改,并通过运用“故障-行动-总结-标准”PDCA循环找出电机皮带容易断裂的问题、解决问题、评估效果及最终实现标准规范化,实现产品质量提升和持续改进,工艺应用上的故障问题减少,产品质量更加可靠。设计开发一次交付合格率由原来的90%提高至96%,产品质量合格率由原来的96%提高至98%,仅此一项就降低成本达20余万元,并取得客户的认可,2022年至2023年客户满意度从92%上升至97%。改进成果纳入2023年10月23日制定发布的企业标准BSS23-985《“蓝色系统”蒸发器生产质量标准》。

图5 服务报告中客户“非常满意”的评价

(二)建立远程模块,实现远程互联互通

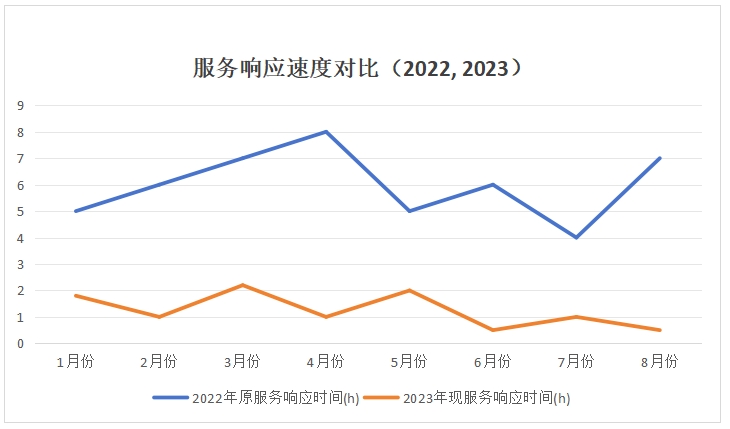

引入远程模块后,售后服务的相应速度由原来的48小时到客户现场,变为实时在线诊断,数据分析显示,80%以上的问题可以通过远程服务得到解决,无需安排现场服务,达到了既省时,又省钱,并降低了设备的停机时间。远程互联互通系统目前已逐步推广各个客户,得到了客户的大力支持。2022年至2023年客户满意度从92%上升至97%,客户投诉率从年2%减少至0。

图6 服务响应速度对比(2022,2023)

五、专家点评

作为小微企业,在日益激烈的市场环境下,能够通过对自主研发产品的不断改进和创新、有效运行质量管理体系和运用“故障-行动-总结-标准”PDCA管理方法,提升产品质量、满足客户远程互联互通需求,实现企业的稳定持续创新发展。

服务热线:020-31800046

邮箱:casc@gd-casc.org.cn