公开文件

PUBLIC DOCUMENTS

一、企业简介

南京某实业有限公司成立于1996年,是一家从事研发、生产、销售医疗器械的高新技术企业。主要产品为超声骨密度仪、超声经颅多普勒血流分析仪等。公司员工86人,拥有国家发明专利和软件著作权八十余项。企业已经通过ISO 9001和ISO 13485体系认证。

二、企业急需解决的质量管理问题

公司受到技术封锁影响以及在发展过程中亟待解决以下问题:

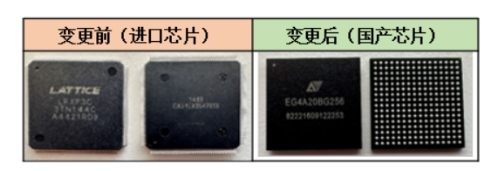

1.进口芯片断供引发设计变更。由于美国进口产品核心部件(芯片)受到限制无法正常供货,采用同类型国产芯片在与整机硬件电路匹配性、软件兼容性、性能可靠性、稳定性等方面存在差距,急需通过变更设计等综合解决方案。

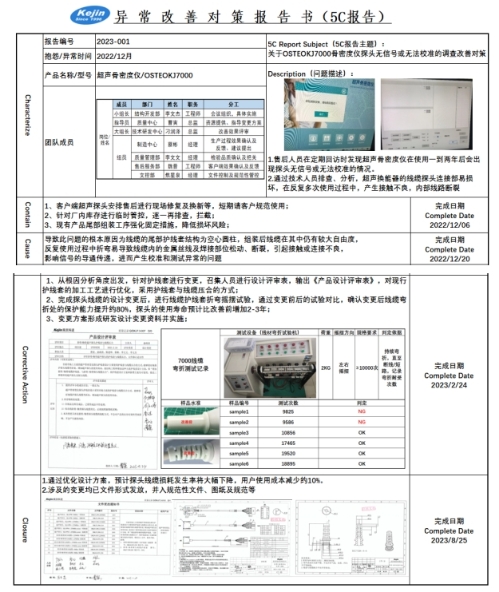

2.产品上市后的工艺改进问题。客户反馈超声骨密度仪在使用一到两年后会出现探头无信号、无法校准的情况。目前解决方案是按损耗品处理、更换新探头。没有从根本上分析原因给出合理的解决方案。

3.生产过程测试效率低。近年产品销量、种类迅速增加,而生产流程中产品过程测试工序仍采用人工检查,每人每天只能测试3~5台设备,急需提高测试效率。

三、提升行动主要做法

公司在小微企业质量提升行动帮扶机构指导下,运用ISO 9001标准建立的设计开发程序和变更管理程序及过程方法,针对问题原因制定国产芯片匹配设计流程,聚焦性能提升解决“芯”问题;运用“Characterize(描述)-Contain (围堵措施)-Cause(原因)-Corrective Action(纠正)-Closure(验证结案)”5C报告分析法,查找、判断探头故障的根本原因;引入精益生产理念,识别出生产和检验环节影响产品产量的瓶颈环节,建立软件测试系统提升效率和检测稳定性。

(一)运用质量管理体系变更设计,实现“芯”突破

1.自主创新,聚焦产品性能和质量稳定性,创立并实施“识别-筛选-设计-打样-验证-确认”六步法完成国产芯片替代进口芯片。

图1六步法流程图

步骤01识别:识别出急需替代的进口芯片逻辑控制器件中所需要的功能、接口、尺寸的要求。

步骤02筛选:按照《医疗器械生产企业供应商审核指南》要求,对国产芯片供应商进行资质准入审核,并对其产品进行多次逻辑资源评估、打样调试、性能评估,最终选定替代型号。

步骤03设计:“芯”突破改进的核心步骤。

(1)通过大量技术研究试验,攻克三个技术难点,解决国产替代芯片性能不足的问题:一是国产芯片缺少FIFO数据存储功能,通过采用RAM转FIFO的方法,使用RAM实现FIFO的功能;二是国产芯片EMC电磁兼容性能与进口芯片差距较大,无法满足电磁兼容的要求,通过在外围电路增加TVS管以保护集成电路在承受静电打击时免受损坏的改进,达到电磁兼容要求;三是针对试产过程中经常出现多次烧录失败、烧录器损坏情况,将原烧录接口增加上拉电阻,同时对烧录器USB存储芯片增加写入保护功能,防止烧录过程中与同类型设备产生冲突,避免了烧录器损坏。

(2)根据国产芯片集成度更高的特点和整机性能提升的要求,对核心电路板进行全新设计绘制,部分代码功能进行移植更换,编译器更换为国产编译器TD5.05。

步骤04打样:按全新设计的电路图进行打样、焊接、调试,使用示波器、逻辑分析仪等信号捕获设备,测试各信号输出可以正常触发,确认电路板的性能可以达到设计输入的要求。经过多版反复修改,最终定版。

步骤05验证:通过老化测试、软硬件联调等方式对定版的整机性能进行全性能验证,确认整机性能的稳定性、使用寿命、上位机软件的兼容性等。

步骤06确认:完成国产芯片替代的产品经第三方检测机构进行注册检验合格。新产品符合新版电气安全标准、医疗器械电磁兼容标准、医疗器械产品专标要求。

(二)运用5C报告分析法改进工艺

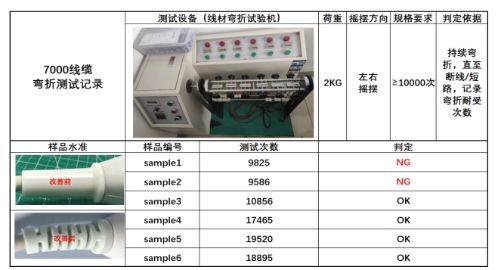

成立异常改善小组,通过试验并运用5C报告分析法,找出故障根本原因是探头尾部护线套结构为空心圆柱,组装后线缆在其中仍有一定自由度,使用中反复折弯使线缆内金属丝线产生疲劳折断,引起接触不良影响信号传递。立即对现行护线套结构工艺进行设计更改,护线套改用弹簧式结构并采用与线缆压合的方式,改善了线缆弯折处的受力分布。

表1 5C改善报告

(三)自动化测试代替人工测试

过程测试工序以信息化软件检测手段完全取代人工测试。首先明确过程测试工序中对软件具体需求,选择与工装电脑兼容性高的绿色软件,然后根据产品测试要求编译自动测试程序。经过反复优化软件代码和软件测试,确认程序的安全性、稳定性,接口可靠性,经多次运行监测,对比人工和自动化测试的工时效率、检出能力、测试过程的符合性等控制要点,最终实现过程测试工序的优化。

四、企业质量提升成效

(一)从源头解决芯片“卡脖子”困境

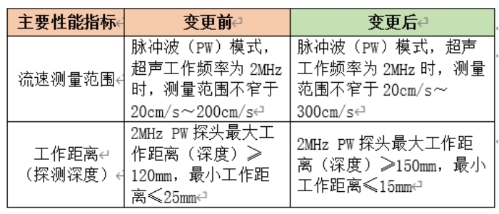

通过运用质量管理方法、自主创新研发和设计变更,成功使用国产芯片替代进口芯片,彻底摆脱芯片断供的危机。同时整机品质性能指标明显提升(见表2),适配探头数量增加选配项“监护探头(KJ-PW-2MHz-JH)”2个用于配合软件增加的监护功能。由于国产芯片具有更高的集成度,改进后的产品降低了整机功耗,直接减轻了设备温升导致的老化效应,整机寿命从5年延长到8年。另外企业无偿将技术方案和原代码模块赠送给国产芯片供应商,以助力推动国产集成电路的应用良性发展。

表2 性能指标变化范围

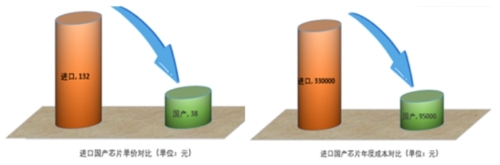

(二)芯片国产化采购成本大幅降低,产品订单显著增加

原进口芯片单价是国产芯片单价的3.5倍,以2022全年共计使用芯片数量2500片计算,可实现预计每年节约成本23.5万元以上。

图2 芯片成本下降趋势图

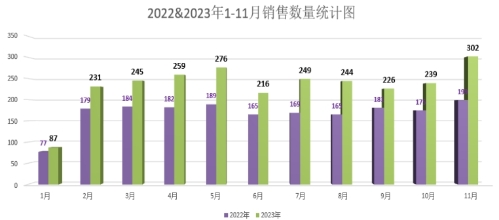

图3 2022年-2023年产品销售台数对比图

(三)超声探头使用寿命延长

通过折弯摇摆试验确认探头线缆工艺改进后线缆弯折处的保护能力提升约80%。预计探头使用寿命将增加2-3年,用户使用成本减少10%。

表3 探头线缆折弯摇摆试验数据

(四)过程测试工序效率显著提高

自动化软件检测完全取代的人工测试,工序减少2个人力,操作员人均小时产量平均提升15%,人均产能显著提升。

图4 生产效率提升效果

表4 人均小时产量趋势图

五、专家点评

小微企业通过运行质量管理方法和工具,积极发挥研发主体作用,将核心部件“芯片”国产化解决了卡脖子问题,实现降本增效,同时发挥国产芯片高集成度的特点推动国产芯片在行业应用,助力国产集成电路的应用良性发展。本案例很好地体现了我国小微企业的博大胸怀和强烈社会责任感。

服务热线:020-31800046

邮箱:casc@gd-casc.org.cn